Швы сварных соединений - сварка металлов. Соединения внахлёстку выполняются лобовыми, фланговыми и косыми швами

На рис. 66 изображены типичные сварные соединения: впритык, внахлестку фланговым швом и внахлестку торцевым швом. Рассмотрим эти случаи по отдельности:

а) Соединение впритык (рис. 66, а). Шов в этом случае работает на разрыв. Если ширина листа есть а толщина , то можно «читать площадь сечения равной пренебрегая высотой валика наплавленного металла. Условие прочности:

![]()

Через обозначено допускаемое напряжение на растяжение для наплавленного металла, принимаемое обычно меньшим, чем для основного металла конструкции (например, при ).

б) Фланговый (рис. 66, б). Считая сечение сварного имеющим форму равиокатетного прямоугольного треугольника, найдем, что наименьшая толщина Поэтому площадь среза равна . Здесь - общая длина всех фланговых швов, воспринимающих силу.

Условие прочности имеет вид:

![]()

Допускаемое напряжение на срез для шва. Оно выбирается равным примерно (Если то ). Условия работы торцевого значительно более сложны.

Опыты показывают, что разрушение происходит по площадке (рис. 66, в). Совершенно условно считают, что по этой площадке происходит срез, и условие прочности пишут так:

![]()

Здесь - длина торцевого шва.

Последняя формула лишена каких-либо теоретических оснований.

Мы знаем, что площадка, расположенная под углом к направлению растягивающей силы, находится под действием как нормальных, так и касательных напряжений, при этом величина касательного напряжения не выражается левой частью формулы (57.3). Но определенна этих нормальных и касательных напряжений было бы совершенна бесполезно, на самом деле напряженное состояние - сложное и найти его элементарными методами невозможно. С другой стороны, технология изготовления сварного шва не обеспечивает его идеальной геометрической правильности и свойства материала шва непостоянны, поэтому строгое теоретическое решение задачи, найденное для некоторых идеализированных условий, не имело бы большой практической ценности. Достаточно того, что формула (57.3) подтверждаете» опытом, то есть дает гарантию прочности сварного соединения, может быть, с некоторым излишним запасом прочности. Иногда в правой части условия (57.3) вместо ставят величину . Действительно, с таким же основанием мы могли бы считать, что по площадке возможен разрыв. Однако, учитывая незначительность пластических деформаций, которые получает торцевый шов перед, разрушением, будет осторожнее принять для него пониженное допускаемое напряжение, а так как то формула (57.3) и является общепринятой.

Часто в одном соединении комбинируются швы разных типов.

При расчете, например, приварки уголка к листу (рис. 67) условие прочности составляют следующим образом:

Мы предполагаем здесь, что напряжение во всех швах одновременно становится равным допускаемому. Очевидно, что это не так; желая найти распределение напряжений между швами, мы должны были бы решать весьма трудную статически неопределенную задачу. Принцип, положенный в основу при составлении этого условия прочности, получает разъяснение, если встать на точку зрения расчета по допускаемым нагрузкам. Предположим, например, что в торцевом шве раньше достигается предел текучести. При дальнейшем возрастании силы торцевый шов пластически деформируется при постоянном напряжении, приращение нагрузки воспринимается только фланговыми швамн. Наконец, момент, когда напряжение во фланговых швах становится равным пределу текучести, нужно принять за момент разрушения всего соединения в целом. Таким образом,

Задано, решение уравнений (57.4) и (57.6) определяет единственным образом.

Аналогично производится расчет сварных соединений других типов.

Вышеизложенные соображения являются весьма условными, поэтому практика выработала ряд рекомендаций для проектирования сварных швов, заклепочных соединений и других подобных элементов машин и конструкций. Объяснить эти рекомендации при помощи; представлений и методов механики затруднительно, они приводятся в специальных руководствах и справочных изданиях.

Стыковые соединения. Для удобства передачи силовых пото-ков наиболее совершенными являются соединения встык, так как в них практически нет отклонений этих потоков, а следовательно, по-чти отсутствуют концентрации напряжений.

Поэтому из всех сварных соединений под динамической нагруз-кой лучше работают соединения встык. Кроме того, эти соедине-ния экономичны по затрате материалов. Основной недостаток сты-ковых соединений — необходимость весьма точно резать соединя-емые элементы, а часто и разделывать кромки.

Ручную сварку встык можно вести без специальной обработки кромок при толщине t соединяемых элементов до 8 мм, а при автома-тической — до t= 20 мм (рисунок ниже). При большей толщине элементов кромки для удобства сварки и для обеспечения полного провара разде-лывают (скашивают под углом). Скосы можно делать только с одной стороны (V- и U- образные швы, рисунки ниже) или с двух сторон (X- и К-образные швы, рисунки ниже). Односторонняя сварка проще в отношении производства работ, допускает контроль за проваром кор-ня шва (где больше всего дефектов) и последующее усиление со сто-роны корня (обратная подварка). Однако при односторонней сварке из-за усадки швов происходит коробление свариваемых элементов.

Разделка кромок стыковых сварных соединений

При двусторонней сварке (X- и К- образные швы) меньше объем шва, а следовательно, и ниже расход наплавленного металла. Этот фактор, а также симметричность расположения шва благоприятно отражаются на усадочных деформациях. Недостаток двусторонней сварки — трудность контроля за качеством провара средней части (корня шва) повышенная сложность изготовления, так как необхо-димо вести сварку с двух сторон, для чего изделие приходится кан-товать. В начале и конце шва наплавленный металл получается низкого качества. Для устранения этого недостатка следует начинать и заканчивать сварку на специальных подкладках — выводных планках, временно удлиняющих швы (рисунок ниже). По окончании сварки эти планки вместе с начальными и конечными участками шва сре-зают, а торцы швов и прилегающие участки зачищают.

В случае соединения стыковым швом листов разной толщины переходцть от большей толщины к меньшей можно за счет соответствующего оформления наружной поверхности шва (рисунок ниже) только при условии, если разница в толщинах не более 4 мм, а величина уступа в месте стыка не превышает 1/8 толщины более тонкого листа.

Устройство стыкового шва в листах разной толщины

При большей разнице в толщинах и при динамических нагруз-ках следует предусматривать скосы у более толстого листа с укло-ном до 1:5 (рисунок ниже). За расчетную толщину стыкового шва при-нимаю толщину соединяемых элементов, а если толщина их раз-лична, то толщину более тонкого элемента (без учета наплавленного валика сверху). Расчётной длиной шва l w , считают фактическую его длину за вычетом 2t, учитывающих непровар в начале и конце шва. Если сварка была начата и закончена на выводных планках, то умень-шение длины шва не производят.

Напряжения в шве проверяют но формуле

где N - расчетное усилие; R wy — расчетное сопротивление сварно-го соединения встык растяжению или сжатию.

Расчетные сопротивления растяжению сварных соединений, выполненных ручной или полуавтоматической сваркой, при обычных способах контроля за качеством шва ниже, чем расчетные сопротив-ления основного стыкуемого металла, и потому прямой стык, выпол-ненный такой сваркой, не будет равнопрочен основному металлу. Для получения равнопрочного соединения применяют косой шов, кото-рый делают с наклоном 2:1 (см. рисунок ниже).

При действии изгибающего момента М на соединение нормаль-ные напряжения в шве

где Ww = tl 2 w / 6 — момент сопротивления шва.

В сварных соединениях встык, работающих одновременно на изгиб и срез, проверяют приведенные напряжения по формуле

где σ w — нормальные напряжения от изгиба; тw = Q/(tl w) — среднее касательное напряжение от срезающей силы, определенное из ус-ловия равномерного распределения по стыковому шву.

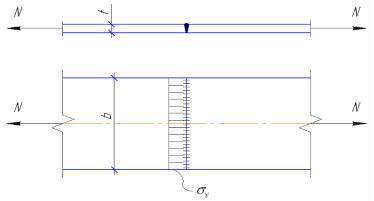

Соединение внахлестку. Такое соединение выполняют с наклад-ками или без них с помощью угловых швов. В зависимости от распо-ложения швов по отношению, к направлению передаваемого усилия различают фланговые швы (рисунок ниже), расположенные параллельно усилию, и лобовые швы, расположенные перпендикулярно усилию.

Соединение с фланговыми швами (а), направление потока силовых линий и распределение напряжений (б)

Простота соединения внахлестку, для которого не требуется точ-ной подгонки и обработки кромок, а только очистка, удаление зау-сениц и правка, является причиной широкого распространения это-го вида сварного соединения. Недостаток его — сильное искаже-ние силового потока при передаче усилия с одного элемента на другой и связанная с этим концентрация напряжений, вызываемая одновременной работой шва на срез и изгиб.

При соединении фланговыми швами неравномерная передача уси-лия происходит как по длине шва, так и по поперечному сечению со-единения (рисунок выше). По длине наиболее интенсивна передача усилий на концах швов, где разность напряжений в соединяемых элементах наибольшая. Однако перед разрушением шва за счет пластической ра-боты перенапряженных участков (начального и конечного) происхо-дит выравнивание напряжений. Это позволило положить в основу рас-чета допущение о равномерном распределении напряжений среза по минимальной площади сечения шва. Разрушение шва может происхо-дить как по металлу шва (рисунок ниже), так и по основному ме-таллу на границе его сплавления с металлом шва (рисунок ниже), особенно если наплавленный металл прочнее основного.

Лобовые швы (рисунок ниже) более равномерно передают усилия по ширине, чем фланговые. Однако вследствие резкого изменения на-правления потока силовых линий (рисунок ниже) в корне шва концент-рируются большие напряжения (рисунок ниже); в результате разрушение шва происходит при малых удлинениях (ε = 3—4%), т. е. хрупко.

Соединение с лобовыми швами

Неравномерность распределения напряжений приводит к сни-жению качества соединения. Поэтому независимо от вида работы (сжатие, растяжение, срез) расчет лобовых швов условно ведут на срез по минимальной площади сечения шва. При соединении внах-лестку с лобовыми швами длину нахлестки следует назначать не менее пяти толщин более тонкого элемента (см. рисунок ниже). Это позво-ляет уменьшить влияние дополнительного изгибающего момента.

Нормальный угловой шов в разрезе имеет форму прямоуголь-ного равнобедренного треугольника с криволинейной гипотенузой (рисунок ниеже).

Обычный наплыв выпуклого шва составляет 0,1 размера его ка-тета k f . В конструкциях, непосредственно воспринимающих динамические нагрузки, с целью снижения концентрации напряжений в угловых лобовых швах применяют пологие швы с отношением ка-тетов 1:1,5 (рисунок ниже) или вогнутые швы (рисунок ниже).

Поперечные сечения угловых швов

а — нормальный выпуклый; б— пологий выпуклый; в — вогнутый

Минимальный катет-шва в конструкциях, работающих на ста-тическую нагрузку, при автоматической и полуавтоматической сварке — 3 мм, при ручной сварке — 4 мм, а при динамических нагрузках — 6 мм. Швы имеют градацию через 1 мм. Кроме того, наименьший катет однопроходных угловых швов ограничен в зави-симости от толщины более толстого из свариваемых элементов. В таблице ниже приведены минимальные значения катетов угловых швов для основных групп конструкций. Наибольшее значение катета уг-лового шва в зависимости от толщины соединяемых элементов мо-жет быть принято k f = 1,2t, где t — наименьшая из толщин сварива-емых элементов.

Из-за большой концентрации напряжений в начале и конце шва длина углового шва должна быть не менее 40 мм или 4k f (при дина-мических нагрузках 60 мм или 6k f). Наибольшая длина фланговых швов также ограничена и не должна превышать 85 β f k f (β f — коэф-фициент глубины проплавления угловых швов, принимаемый по таблице ниже), так как фактические напряжения по длине шва распреде-лены неравномерно и при длинных швах его крайние участки ис-пытывают перенапряжение, а средние — недонапряжения против расчетного значения. Это ограничение не распространяется на та-кие швы, у которых усилие возникает по всей длине, например на поясные швы балок.

Минимальные значения k f угловых сварных швов

Коэффициент глубины проплавления угловых швов β

|

Вид сварки при диаметре сварочной про-волоки d, мм |

Положение шва |

Коэф-фи-- |

Значение β при катетах швов, мм |

|||

|

Автоматическая |

В лодочку |

|||||

|

Автоматическая и полуавтоматиче-ская при |

В лодочку |

|||||

|

Нижнее, горизонтальное, вертикальное |

||||||

|

Ручная; полуавтоматическая проволокой сплошного сечения при d ≤ 1,4 или порошковой проволокой |

В лодочку, нижнее, гори-зонтальное, вертикальное, потолочное |

|||||

Примечание. Швы «в лодочку» применяют для поясных швов в балках и колоннах

Расчет как фланговых, так и лобовых швов производят по их наи-меньшему сечению βk f , который называют расчетным (см. рисунок ниже).

При этом у выпуклых швов выпуклость не учитывают. В угло-вых швах, выполненных автоматом или полуавтоматом, получается более глубокое проплавление, чем при обычной ручной сварке, что и следует учитывать в расчете.

Напряжения принимают равномерно распределенными по длине шва и рассматривается возможность разрушения шва от услов-ного среза по одному из двух сечений (см. рисунок ниже):

- по металлу шва (сечение I-I)

- по металлу границы сплавления (сечение II-II)

где β f и β z — коэффициенты глубины проплавления шва, принима-емые по таблице ниже в зависимости от вида сварки и положения шва для сталей с пределом текучести до 580 МПа; k f — катет шва; l w — расчетная длина шва, принимаемая меньше его фактической длины на 10 мм за счет непровара на концах шва; R wf — расчетное сопро-тивление условному срезу металла шва по таблице ниже; γ wf и γ wz — ко-эффициенты условий работы шва, равные 1 для сварных конструк-ций, работающих при температуре не ниже -40 °С; R wz = 0,45R un — расчетное сопротивление условному срезу металла границы сплавления (значения R un = σ в).

Обычно в расчетах определяют необходимую фактическую длину шва, задаваясь катетом шва k f (используя для этого приведенные ранее рекомендации):

Расчет производят по двум сечениям (по металлу шва, прини-мая β f и R Wf и по металлу границы сплавления, учитывая β z и R wz). Большее из двух значений принимают за длину шва.

Как говорилось выше, из-за неравномерного распределения на-пряжений в длинных угловых швах в расчет можно вводить только длину l w = β f k f Если расчетная длина шва, полученная по форму-ле выше, окажется больше, то определяют необходимый катет шва по формуле

При действии изгибающего момента на прямоугольный эле-мент, прикрепленный угловыми швами (рисунок ниже), напряжения в швах по двум сечениям определяют как напряжения изгиба в двух прямоугольных сечениях, принимая за ширину прямоугольника расчетное сечение шва (β f k f или β z k f), а за высоту — расчетную длину шва (l w):

При действии сдвигающей силы на элемент, прикрепленный угловыми швами (рисунок ниже), напряжения в каждом из двух швов определяют по формулам ниже, заменяя в них N на Q.

Схемы к расчету угловых швов

Если на элемент одновременно действуют момент и сдвигаю-щая сила, то результирующие (равнодействующие) напряжения в угловых швах

√σ 2 w +τ 2 w ≤ R w γ w γ c

Эти напряжения не следует путать с приведенными напряжени-ями в стыковых швах (см. формулу ниже).

В случае прикрепления фланговыми швами несимметричных элементов, например уголков, желательно, чтобы линия действия усилия проходила через центр тяжести соединения, т. е. площади швов должны быть распределены обратно пропорционально их рас-стояниям до центра тяжести элемента.

У равнополочных уголков с шириной полки b принимают рассто-яние от центра тяжести уголка до обушка z 0 = 0,3b. Тогда для прикреп-ления уголка (рисунок ниже) с усилием N требуется длина сварного шва:

со стороны обушка:

со стороны пера:

Крепление несимметричного профиля (уголка) фланговыми швами

Для неравнополочных уголков, прикрепленных меньшей пол-кой, в формулах выше коэффициенты перед N меняются соответственно на 0,75 и 0,25. Комбинированные соединения пред-ставляют собой соединения, в которых имеется несколько различ-ных видов сварных швов: фланговые, лобовые, стыковые. Простей-ший вид стыкового соединения — соединения с накладками, обва-ренными по всему контуру.

Соединение впритык применяют в случае соединения листов под прямым углом. Вследствие своей простоты оно имеет широкое применение. Для расчетных соединений используют соединение в тавр, для нерасчетных связующих — угловое соеди-нение.

Сварные соединения внахлестку выполняют угловым (валиковым) швом. Угловые швы соединения внахлестку могут воспринимать произвольно направленные силы и моменты.

Соединения обычно воспринимают нагрузку в плоскости стыка.

Угловые швы соединений внахлестку могут иметь сечения: нормальные (треугольные), выпуклые и вогнутые. Наиболее целесообразный с точки зрения снижения концентрации напряжений и в условиях работы при переменных во времени нагрузках шов - вогнутый, но - и наиболее сложный в изготовлении. Применяется в специальных случаях, когда дополнительные расходы, связанные с его выполнением, целесообразны. Выпуклый шов также сложен в изготовлении, имеет повышенную концентрацию напряжений и применяется в специальных случаях. Наиболее распространенное сечение шва – нормальное (треугольное). Опасное сечение шва - сечение АА по высоте прямоугольного равнобедренного треугольника h=0,7k. Редко применяется шов в виде неравнобедренного треугольника. Общие рекомендации по выбору катета (калибра) шва k в пределах 3 мм ≤k≤10 мм при выполнении шва в один проход; k≈δ min , где δ min - меньшая толщина соединяемых деталей. При конструировании соединений следует, если можно, избегать разных толщин соединяемых деталей.

Угловые швы условно делят на лобовые (расположенные перпендикулярно) и фланговые (расположенные вдоль растягивающей или сжимающей внешней силы).

При нагружении угловых швов напряжения, возникающие в опасном сечении шва по длине шва, и в основном металле в зоне термического влияния, - далеко неравномерные. Эта неравномерность учитывается в рекомендациях по геометрическим параметрам шва и в определении [τ]’. Принято ограничивать длину фланговых швов l ф <60k, соотношение длин фланговых и лобовых швов l ф ≤l л: это позволяет упрощать расчет. Длина силового шва l ш ≥30 мм.

При разработке конструкции соединения внахлестку фланговыми швами из условия равнопрочности шва и основного металла рекомендуется применять величину нахлестки не более L н =1,2b, а при соединении комбинированным швом - не более L н =0,7b , где b - расстояние между фланговыми швами.

Фланговые (продольные) швы делают прерывистыми.

Лобовые (поперечные) швы по длине не ограничивают.

В случае симметричного сварного стыка относительно фланговых швов длины фланговых швов делают одинаковыми.

В случае сварного соединения внахлёстку деталей, не имеющих осей симметрии, длины фланговых швов принимают обратно пропорциональными расстоянию швов до осей, проходящих через центр тяжести стыка.

В случае применения нахлестки, выполненной косым швом, угол наклона шва из условия равнопрочности шва и основного металла принимают близким к 30˚.

При использовании угловых швов расчет ведут при следующих предположениях (допущениях):

1.Свариваемые детали - абсолютно жесткие: деформируются под нагрузкой только швы.

2. Под действием крутящих моментов происходит поворот соединенных деталей относительно центра тяжести сварного стыка в пределах упругих деформаций шва.

3. В опасном сечении шва возникает сложное напряженное состояние. Однако расчет угловых швов при любом способе напряжений ведут по касательным напряжениям. Нормальные напряжения не учитывают.

4. Считают касательные напряжения равномерно распределенными по высоте опасного сечения h оп = 0,7k.

5. Опасное сечение углового шва расположено под углом 45˚.

6. Вид сварки выбран правильно, а качество детали и шва удовлетворяет нормам расчета соединений с угловым швом.

При нагружении соединения внахлестку сдвигающим силами и крутящим моментом применяют метод суперпозиции.

Если действует F x , то

Если действует сила F y , то

Если действует крутящий момент Т, то

![]()

где - площадь шва,

J ρ Ш - полярный момент инерции площади шва шириной 0,7k относительно центра тяжести сварного стыка О,

ρ max - расстояние от центра тяжести стыка до наиболее удаленной точки сварного шва.

[τ]’ - допускаемое напряжение на срез для шва.

В случае действия одновременно трёх силовых факторов расчет ведут по суммарному τ max

При действии осевой растягивающей (или сжимающей) силы считают, что срез угловых швов происходит по сечению I-I (рис. 19), проходящему через биссектрису прямого угла.

Рис. 19. К расчету соединения внахлестку. Лобовой шов

Проверочный расчет. Условие прочности одностороннего лобового шва на срез:

где - расчетное и допускаемое напряжения среза для шва (см. табл.5); l ш - длина шва;

Проектировочный расчет. Длину одностороннего лобового углового шва (см. рис. 19) при осевом нагружении определяют по формуле

длина двустороннего лобового углового шва

Рассмотрим случай, когда лобовой шов нагружен моментом (рис. 19.1).

Рис.19.1

Касательные напряжения в сечении m-m определяются как τ=M/W,

где - момент сопротивления сечения изгибу.

Тогда ![]()

Фланговые угловые швы (см. рис.9, б) рассчитывают по уравнению (6), т.е. аналогично рассмотренному случаю расчета двустороннего лобового шва. Во фланговых швах нагрузка по длине шва распределяется неравномерно (по концам шва увеличивается), поэтому длину фланговых швов стараются ограничить l ш < (50÷60)К.

Если в нахлесточном соединении угловые швы не обеспечивают требуемой прочности, то дополнительно к угловым применяют пробочные (рис. 19.2, а), прорезные (рис. 19.2, б), и проплавленные швы (рис.19.2, в).

Пробочный шов получается путем заполнения расплавленным металлом отверстий круглой формы в одной или обеих соединяемых деталях. Прорези прорезных швов могут быть закрытыми или открытыми. Из-за высокой трудоёмкости изготовления, низкой прочности и негерметичности – это один из худших видов соединений. Проплавленные швы – более производительны.

а) б) в)

Рис.19.2

Рассмотрим соединение деталей фланговыми швами различной длины.

В случае несимметричных угловых фланговых швов, посредством которых приваривают деталь несимметричного профиля, например уголок, каждый из этих швов рассчитывают по своей нагрузке (рис.19.3).

Рис.19.3

Сила F проходит через центр тяжести сечения уголка. Силы F 1 и F 2 , действующие на швы, определяют так:

Очевидно, что длины швов в этом соединении при одинаковых сечениях должны быть пропорциональны нагрузкам

Лекция № 7. Тема: «Работа и расчет сварных швов и соединений»

Сварка является основным видом соединений стальных конструкций. Она позволяет значительно уменьшить трудоёмкость изготовления конструкций (до 20%), приводит к упрощению конструктивной формы и даёт по сравнению с клёпкой существенную экономию металла (в стропильных фермах до 10…15%, в подкрановых балках до 15…20% и т.п.), позволяет применять высокопроизводительные механизированные способы изготовления конструкций.

Сварные соединения обладают не только прочностью, но водо-газонепроницаемостью, что особенно важно для листовых конструкций.

Однако возникающие остаточные внутренние напряжения от сварки, суммируясь с напряжениями от силового воздействия, усложняют напряжённое состояние сварного соединения (плосконапряжённое, а при сварке толстых элементов – объёмнонапряжённое), что способствует хрупкому разрушению соединения особенно при действии динамических нагрузок и низких температур.

Сварка затруднительна: при монтаже конструкций, при наличии элементов, образованных несколькими листами и особенно при большой их толщине. Поэтому часть конструкций выполняется на болтах или заклёпках.

Наибольшее распространение в строительстве получила электродуговая сварка: ручная, автоматическая, полуавтоматическая и электрошлаковая. Ограниченно применяется контактная и газовая сварка.

Типы сварных швов, соединений и их характеристика.

Сварные швы классифицируют: по конструктивному признаку, назначению, положению, протяжённости и внешней форме.

По конструктивному признаку сварные швы разделяют на стыковые и угловые (валиковые).

Стыковые швы наиболее рациональны, так как имеют наименьшую концентрацию напряжений, но они требуют дополнительной разделки кромок.

Формы разделок кромок свариваемых элементов стыковыми швами бывают: V; U; X: K – образные. Для V, U – образных швов, свариваемых с одной стороны, обязательна подварка корня шва с другой стороны для устранения возможных непроваров, являющихся источником концентрации напряжений. Начало и конец стыкового шва имеют непровар и кратер, являются дефектными и их желательно выводить на технологические планки за пределы рабочего сечения шва, а затем можно обрезать.

При автоматической сварке принимаются меньшие размеры разделки кромок швов вследствие большего проплавления соединяемых элементов. Чтобы обеспечить полный провар шва при односторонней автоматической сварке часто применяют флюсовую подушку в виде медной или стальной подкладки, остающейся после выполнения сварного шва.

При электрошлаковой сварке разделка кромок листов не требуется, но зазор в стыке применяют не менее 14 мм.

Угловые швы наваривают в угол, образованный элементами, расположенными в разных плоскостях. Возможна разделка кромок свариваемых элементов. Угловые швы, расположенные параллельно действующему осевому усилию называют фланговыми, а перпендикулярно усилию – лобовыми.

По назначению швы могут быть рабочими или связующими (конструктивными), сплошными или прерывистыми (шпоночными).

По положению в пространстве во время их выполнения они подразделяются на нижние, вертикальные, горизонтальные и потолочные.

Сварка нижних швов наиболее удобна, легко поддаётся механизации, даёт лучшее качество шва, а потому при проектировании следует предусматривать возможность большего выполнения таких швов. Вертикальные, горизонтальные и потолочные швы чаще выполняются при монтаже. Они плохо поддаются механизации, выполнять вручную их трудно, качество шва получается хуже, а потому применение их в конструкциях по возможности следует ограничивать.

Сварные соединения . Различают следующие виды сварных соединений: стыковые, внахлёстку, комбинированные (стыковые с накладками), угловые и тавровые (впритык).

Стыковыми называют соединения, в которых элементы соединяются торцами или кромками и один элемент является продолжением другого.

Стыковые соединения наиболее рациональны, так как отличаются экономичностью, качество выполнения таких швов может быть надёжно проверено, они отличаются наименьшей концентрацией напряжений при передаче усилий, толщина свариваемых элементов почти не ограничена. Стыковое соединение листового металла может быть сделано прямым или косым швом. Стыковые соединения профильного металла применяются реже, так как затруднительна обработка их кромок под сварку.

Соединениями в нахлёстку называются такие, у которых поверхности свариваемых элементов частично находят друг на друга (перекрываются).

Эти соединения широко применяют при сварке листовых конструкций, в решётчатых и некоторых других видах конструкций. Разновидностью соединений внахлёстку являются

соединения с накладками, которые применяют для соединения элементов из профильного металла и для усиления стыков.

Комбинированные соединения . Стыковые соединения профильного металла, усиленные накладками называются комбинированными.

Соединения внахлёстку и с накладками отличаются простотой обработки элементов под сварку, но по расходу металла они менее экономичны, чем стыковые. Эти соединения также вызывают резкую концентрацию напряжений, поэтому они нежелательны в конструкциях, подвергающихся действию переменных или динамических нагрузок и работающих при низкой температуре.

Угловыми называют соединения, в которых свариваемые элементы расположены под

Тавровые соединения отличаются от угловых тем, что у них торец одного элемента приваривается к поверхности другого элемента.

Угловые и тавровые соединения выполняют угловыми швами, они характеризуются простотой изготовления, высокой прочностью, экономичностью и широко применяются в конструкциях.

Неравномерный разогрев изделия при сварке порождает неравномерную температурную деформацию. Монолитность материала изделия препятствует свободной температурной деформации отдельных частей его, в результате чего во время сварки возникают напряжения и пластические деформации части металла соединения, а после охлаждения в изделии остаются сварочные напряжения и деформации, которые называются термическими сварочными. Эти напряжения не связаны с действием внешних сил и являются внутренними, собственными, уравновешенными в объёме элемента и вызывающими его деформацию. Помимо термических сварочных напряжений в соединении могут возникать структурные напряжения, появляющиеся в результате быстрого охлаждения соединения и образования переохлаждённых структур, не свойственных данному температурному состоянию изделия.

Прочность сварных соединений зависит от следующих факторов:

1) от прочности основного металла;

2) от прочности наплавленного металла шва;

3) от формы и вида соединения;

4) от характера силового воздействия на соединение;

5) от квалификации сварщика при ручной сварке.

Прочность наплавленного металла зависит от состава электродной проволоки, состава обмазки, флюса, от технологии сварки. При ручной сварке качество сварного шва сильно зависит от условий сварки.

Гарантия прочности сварного стыкового шва обеспечивается физическими методами контроля (рентгеноскопия, ультродефектоскопия, магнитодефектоско-пия). Поэтому при отсутствии физических методов контроля сварного стыкового шва (выполненного любым способом сварки), работающего на растяжение или изгиб, его расчетное сопротивление снижается на 15% по сравнению с основным металлом, т.е.R wy = 0,85R y (R wy – расчетное сопротивление

стыкового шва). При работе стыкового шва на сжатие при любом способе контроля он считается равнопрочным с основным металлом, т.е. R wy = R y . Стыковой шов должен выполняться с полным

проваром. В случае неполного провара стыкового шва – R wy = 0,7R y .

Угловые швы воспринимают комбинацию внутренних усилий в виде осевой силы, изгиба и среза, имеют значительную концентрацию напряжений. Их работа близка к работе металла на срез. Поэтому расчетные сопротивления угловых швов ниже расчетных сопротивлений стыковых швов.

Рассмотрим работу и расчет стыковых швов.

Практические расчетные формулы не учитывают сварочных напряжений. Поэтому для рассматриваемого вида соединения считают, что нормальные напряжения по сечению сварного шва распределяется равномерно и расчет стыкового шва производится по формуле:

≤ R | |||||||||||

где l w = b − 2t – расчетная длина шва. Если концы шва выведены за пределы стыка, тоl w = b ,

R wy – расчетное сопротивление стыкового шва,

R wy =R y – при физических способах контроля шва. При работе шва на растяжение или изгиб и при отсутствии физических способов контроляR wy = 0,85R y . При невозможности обеспечения полного провара элементов:R wy = 0,7R y .

Работа стыкового шва на изгиб (на момент) рассматривается как обычного балочного элемента и проверяется по формуле:

≤ R | |||||||

где W w =w . 6

Угловые швы

Угловой шов образуется при плавке электрода. При этом происходит проплавление вглубь свариваемых деталей.

Глубина проплавления зависит от способа сварки. Наименьшее её значение получается при ручной сварке, наибольшее – при автоматической сварке.

Угловой шов может разрушаться по двум сечениям: 1) по металлу шва

βf kf

1-1 – плоскость разрушения по металлу шва.

Из расчетного сечения величину наплыва исключают. k f – катет шва

β f k f – расчетная ширина углового шва по металлу шва. 2) по металлу границы сплавления

По длине фланговый шов работает неравномерно, причем, чем длиннее фланговый шов, тем больше наблюдается неравномерность распределения напряжений по длине углового шва. Поэтому вводится ограничение длины флангового шва

l f≤ 85 β fk f.

Исключение составляют те случаи, когда угловой шов работает по всей длине, например поясной шов главной балки.

Лобовые швы – угловые швы, располагаемые перпендикулярно действующему усилию. Лобовые швы более равномерно передают усилия по ширине элемента, но крайне неравномерно по толщине шва, вследствие его малых поперечных размеров.

Угловые швы в соединениях работают в сложном напряженном состоянии, воспринимая сдвигающие, изгибающие и в некоторой степени растягивающие усилия, поэтому принимают условно работу угловых швов на сдвиг, считая при этом, что напряжения по площади шва распределяются равномерно.

Минимальная расчетная длина углового любого шва: l f = 4k f или 40 мм.

Соединения встыкобычно выполняются лобовыми швами. При качественной сварке соединения разрушаются не по шву, а в зоне температурного влияния. Поэтому рассчитываются на прочность по сечению соединяемых деталей без учёта утолщения швов. Наиболее частые случаи – работа на растяжение и на изгиб.

Эти виды швов в различных сочетаниях применяются в разных соединениях.

Расчёт на прочность сварных швов

По ориентации относительно приложенных сил различают:

è лобовые швы – перпендикулярные силам;

è фланговые швы – параллельны силам;

è косые швы – под углом к силам.

Напряжения растяжения: s раст = Q / S = Q / bd ≤ [ s раст ] шва .

Напряжения изгиба: s изг = M изг / W = 6 M изг / bd 2 ≤[ s изг ] шва .

Допускаемые напряжения шва [ s раст ] шва и [ s изг ] шва принимаются в размере 90% от соответствующих допускаемых напряжений материала свариваемых деталей.

Лобовые швы в инженерной практике рассчитывают только по касательным напряжениям. За расчётное сечение принимают биссектрису m -m , где обычно наблюдается разрушение. Расчёт только по касательным напряжениям не зависит от угла приложения нагрузки.

При этом τ = Q / (0,707 k l ) ≤[ τ" ] шва .

Фланговые швы характерны неравномерным распределением напряжений, поэтому их рассчитывают по средним касательным напряжениям. При действии растягивающей силы касательные напряжения равны:

τ = Q / (2*0,707 d l ) ≤[ τ" ] шва .

При действии момента: τ = M / (0,707 k d l ) ≤[ τ" ] шва .

Если швы несимметричны, то нагрузка на фланговые швы распределяется по закону рычага Q 1,2

=

Q l 1,2 /

(l 1

+

l 2

)

, где l 1

и l 2

– длины швов.

Если швы несимметричны, то нагрузка на фланговые швы распределяется по закону рычага Q 1,2

=

Q l 1,2 /

(l 1

+

l 2

)

, где l 1

и l 2

– длины швов.

При этом швы рассчитывают по соответствующим нагрузкам, а длины швов назначают пропорционально этим нагрузкам. Касательные напряжения в швах τ 1,2

= Q 1,2 / (1,414 d l 1,2)

≤ [τ"] шва

.

При этом швы рассчитывают по соответствующим нагрузкам, а длины швов назначают пропорционально этим нагрузкам. Касательные напряжения в швах τ 1,2

= Q 1,2 / (1,414 d l 1,2)

≤ [τ"] шва

.

Косые швы рассчитываются аналогичным образом. Нагрузка Q раскладывается на проекции в продольном и нормальном направлениях к шву, а далее выполняются расчёты лобового и флангового швов.

Комбинированные

лобовые и фланговые швы рассчитывают на основе принципа распределения нагрузки пропорционально несущей способности отдельных швов. При действии силы Q

касательные напряжения равны:

Комбинированные

лобовые и фланговые швы рассчитывают на основе принципа распределения нагрузки пропорционально несущей способности отдельных швов. При действии силы Q

касательные напряжения равны:

τ Q = Q / [0,707 k (2 l ф + l л )] ≤[ τ" ] шва .

Если действует момент M , то

τ M = M / [0,707 k l л (l ф + l л /6 )] ≤[ τ" ] шва .

При совместном действии силы и момента касательные напряжения складываются τ = τ М + τ Q ≤[ τ" ] шва .

Тавровые и угловые швы

соединяют элементы в перпендикулярных плоскостях. Выполняются либо стыковым швом с разделкой кромок (а), либо угловым без разделки кромок (б). При нагружении изгибающим моментом и силой прочность соединения оценивают:

Тавровые и угловые швы

соединяют элементы в перпендикулярных плоскостях. Выполняются либо стыковым швом с разделкой кромок (а), либо угловым без разделки кромок (б). При нагружении изгибающим моментом и силой прочность соединения оценивают:

для стыкового шва (а) по нормальным напряжениям

s = 6M/ (bd 2 )+ Q / (ld ) ≤[ s раст ] шва ,

для углового шва (б) по касательным напряжениям

τ = 6M/ (1,414 l 2 k )+ Q / (1,414 l k ) ≤[ τ" ] шва .

В любом случае для расчёта самых сложных сварных швов сначала необходимо привести силу и момент к шву и распределить их пропорционально несущей способности (длине) всех простых участков. Таким образом, любой сложный шов сводится к сумме простейших расчётных схем.

В любом случае для расчёта самых сложных сварных швов сначала необходимо привести силу и момент к шву и распределить их пропорционально несущей способности (длине) всех простых участков. Таким образом, любой сложный шов сводится к сумме простейших расчётных схем.