Dfx маленькие чертежи для плазменной резки. О специальных программах плазмы чпу для создания чертежей

Работа серьёзно облегчается, когда используются программы для плазмы ЧПУ, создание чертежей в этом случае проходит быстрее. Главное – правильно задать параметры и разбираться в том, как работает технология.

Благодаря современным лазерным станкам, а так же программам для плазмы ЧПУ и созданию чертежей можно без проблем обрабатывать заготовки из любых материалов, обеспечивая высокую интенсивность процесса вместе с качеством. Но современные технологии отнюдь не способствовали тому, что человек полностью исключается из технологической цепочки. Операторы освобождаются лишь от участия в самом процессе изготовления заготовок.

Чтобы получить требуемый результат для ЧПУ, требуется соблюдать главные условия, состоящие в должном уровне подготовки производства, разработке программ управления станками.

Суть любого обеспечения, используемого при управлении – создание набора кодов, которые проходят преобразование внутри микроконтроллера ЧПУ, а затем становятся импульсами при поступлении к механизмам исполнения. Функция последних передаётся шаговым электродвигателям, либо серводвигателям. Но последний вариант применяют лишь у некоторых моделей станков. Важно правильно выбрать и программу для создания чертежа.

Электродвигатели применяются по ходу преобразования импульсов, после чего последние становятся механическими движениями для инструментальной части. В этом же процессе участвуют несущий шпиндель с фрезой. Внутрь программы закладывается своеобразный маршрут, который в дальнейшем реализуется станком. От этого зависит то, как фреза двигается относительно будущей заготовки. Благодаря современным технологиям становится просто обеспечить требуемую скорость, силу резки. Пламенная обработка так же облегчает процесс.

Внутри управляющей программы создают отдельный файл, который должен пройти обработку в дальнейшем. Что предполагает выбор современного ПО. Но надо создать предварительно эскиз будущего изделия, ведь маршрут не может появиться на пустом месте.

Программа обработки

Изделия создаются на основе эскизов, роль которых передается трехмерным моделям математического типа. Участие плазмореза организуется на более поздних стадиях. Такое название получила точная копия конструкции, которая воссоздается в виртуальном пространстве.

В каком-то смысле, трехмерные модели похожи на сборочные чертежи. Эти модели создаются с опорой на «плоские» двухмерные модели. Например, в качестве которых и выступают чертежи детали. Именно их построение становится главной функцией для специальных CAD-программ. Пакет функций AutoCad – типичный представитель подобных решений, предполагающий обработку при помощи плазменной резки.

Такие решения можно описать как системы автоматического проектирования. В промышленности и конструкторских бюро данный инструмент уже давно стал незаменимым помощником. Облегчается, упрощается весь цикл, составляющий процесс разработки документов для конструкторов благодаря пакетам подобных программных решений. Это касается и создания эскизов для деталей с помощью плазменной резки, технологии моделирования в трёхмерной плоскости, разработки деталей для сборки. Так называемые САПР-пакеты – базис, по которому создают управляющие программы, отправляют результаты на сами станки, что позволяет приступить к производству. Далее при обработке принимает участие плазма.

Особенности работы с оборудованием

Можно следующим образом описать типичную стратегию, по которой применяются фрезерные ЧПУ станки, когда создаются изделия:

- Этап, посвященный созданию эскиза или чертежа.

- Предыдущая работа становится основой для разработки моделей в трёхмерном варианте.

- Задание маршрута при использовании программного обеспечения. Трехмерная модель теперь становится основой, по которой создается этот самый маршрут.

- Затем переходят к экспорту управляющей программы, с использованием специального формата. Главное, чтобы формат был понятен самой .

- Загрузка программы управления внутрь памяти устройства. После чего запускается программа обработки.

Первый этап

На первом этапе не обойтись без тщательного изучения документации конструкторского содержания. Предполагается применение чертежей по мелким компонентам и сборочным единицам, большого количества материалов при разработке подробных чертежей. На чертежах специалисты укажут виды, разрезы, сечения, проставят необходимые размеры. Использование плазменной резки упрощает получение требуемого результата.

Несколько лет назад производственные условия предполагали создание технологических карт для построения будущих изделий. Они предназначались для того, чтобы эффективно организовать работу специалистов с ручными фрезерными станками. Но, когда появилось автоматическое оборудование, создавать такие карты больше не нужно.

Подробные чертежи в большинстве случаев с самого начала поддерживают электронный формат, создаются с его активным применением. Двухмерные эскизы, помимо всего прочего, легко сделать, осуществив оцифровку бумажного чертежа. Созданная в программе, такая картинка ускорит процесс обработки.

Второй этап

Во время второго этапа создаются детали в трехмерной плоскости. Эта задача так же осуществляется с использованием CAD-среды. Благодаря чему можно доступна визуализация каркаса у деталей, узлов для сборки, целого изделия. Дополнительная возможность – проведение расчётов на основе жёсткости с прочностью.

Трехмерная модель, ставшая базисом – это математическая копия изделия, каким оно должно быть в готовом виде. Для воплощения проекта в жизни остается лишь выпустить деталь, обладающую требуемыми характеристиками. Использование плазменной резки позволяет быстрее добиваться результатов.

Третий этап

Именно для получения необходимого результата применяется третий этап. Он предполагает разработку маршрута для будущей обработки с применением плазменного оборудования. Такая работа относится к технологической части процесса. Она влияет на несколько параметров в итоге:

- Качество, с которым выпускаются изделия.

- Уровень себестоимости.

- Скорость обработки.

Если говорить о , на которых осуществляется резка, то в данном случае трехмерный эскиз преобразовывается. Значит, выполняются следующие действия:

- Область обработки ограничивается.

- Определение переходов, чистовых и черновых.

- Подбор фрезы с определёнными габаритами.

- Программирование режимов, в которых проводится резка.

Есть специальное программное обеспечение – посткомпрессоры. Они позволяют провести экспорт описанных выше данных в удобном формате, который без проблем принимается в контроллере для станка ЧПУ, представляющего ту или иную конкретную модель.

Четвертый этап

Четвёртый этап завершается оформлением рабочего файла управления, позволяющего создать требуемую деталь. После этого все делают сами плазморезы.

Пятый этап

Завершается работа на пятом этапе. Он предполагает, что файл программы загружается в память станка ЧПУ. Выполняется сама обработка. Первый образец выпущенной детали надо обязательно проверить. Если выявлены ошибки, то проводятся корректировки и в электронной документации.

Заключение. Некоторые особенности плазменной резки

Плазменная резка относится к одному из самых эффективных способов для обработки металла. Но такой мощностью сложно управлять, с этим справятся только мастера достаточно высокой квалификации. Только их можно допускать к управлению плазморезом.

На некоторых деталях могут появиться незначительные дефекты, в этом нет совершенно ничего страшного. Надо только учитывать особенность каждого из оснований, используемых в производстве. Минимальный размер отверстия при использовании данной технологии так же имеет свои особенности. Например, если диаметр металла – 20 миллиметров, то максимальная величина для самого отверстия – 15 миллиметров. Это надо учитывать, работая с программой для плазмы ЧПУ, создание чертежа только в этом случае будет точным.

В зависимости от толщины листа надо использовать ток с различными характеристиками. Например, листовой прокат на 40 миллиметров и больше разрезается силой тока 260 Ампер. Но 30 Ампер будет достаточно, если толщина всего 2 миллиметра. Сила тока влияет на то, какой получается толщина листа. Надо учитывать и то, какая форма у детали сохраняется на каждом участке. От этого результат тоже зависит.

Современное оборудование отличается высоким уровнем точности. Но небольшие отклонения вполне допустимы, если они не превышают существующих стандартов.

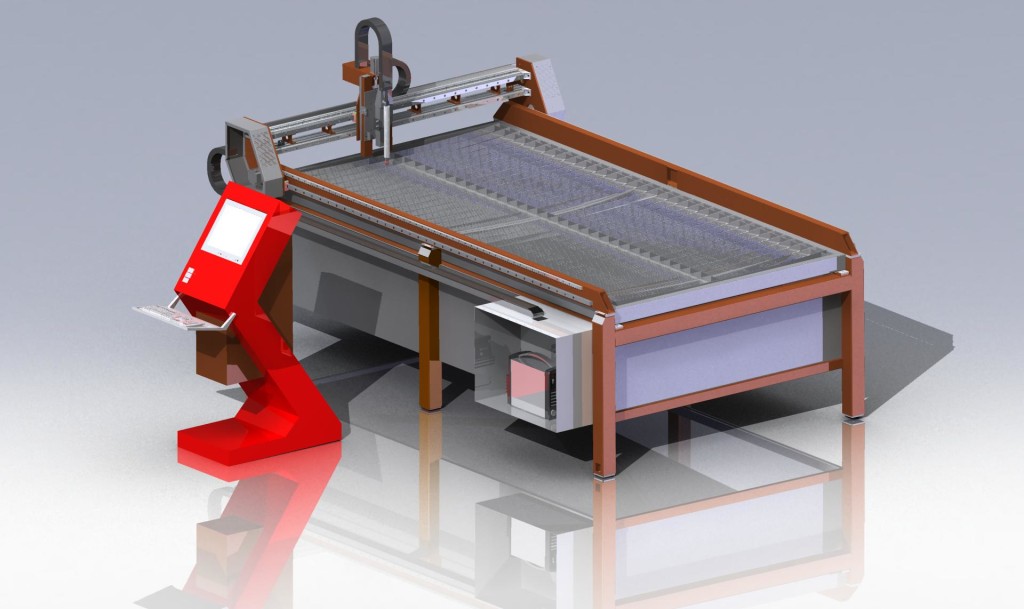

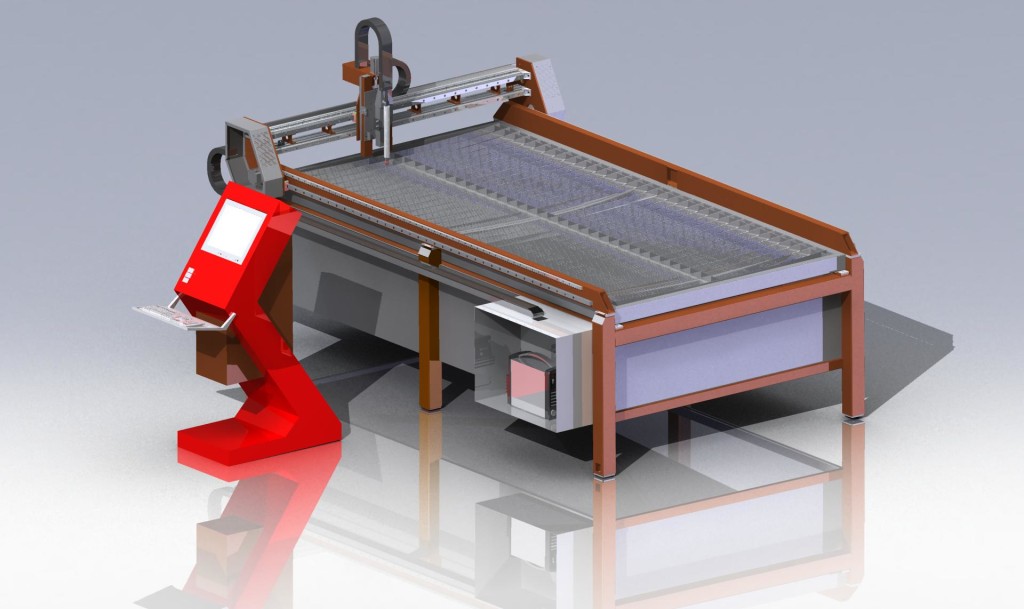

3D-модель установки плазменной резки упрощенная 7.98 MB

3D-модель с полной деталировкой можно скачать на сайте http://stanok-3d.ru

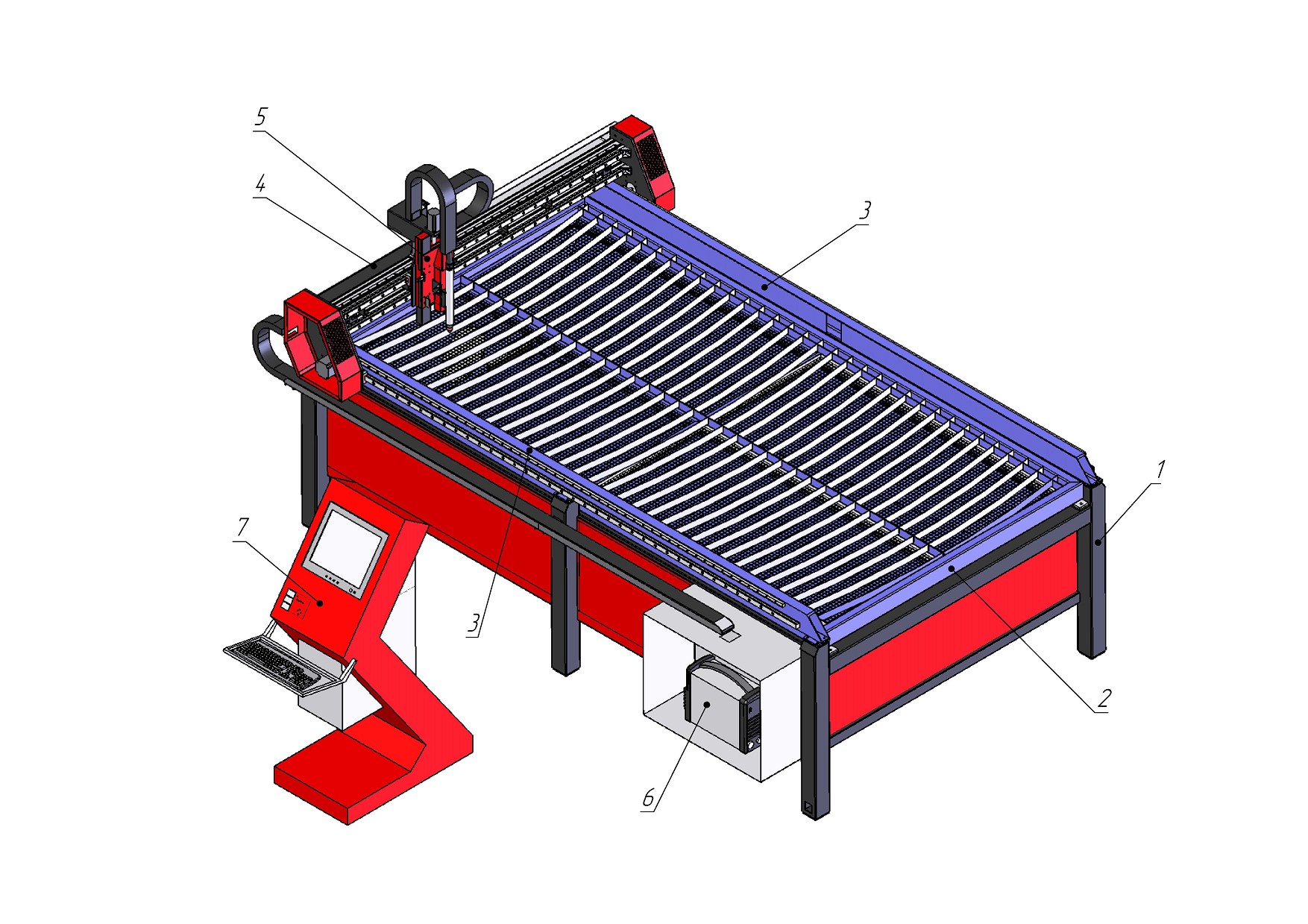

Рассмотрим основные узлы установки плазменной резки Кеуprod ПР01

Со стандартными узлами и элементами станков с ЧПУ можно ознакомится на сайте cb-online.ru а также скачать 3D-модели

Рама изготавливается из профильной трубы 100х100х4 и 100х50х4

Рама изготавливается из профильной трубы 100х100х4 и 100х50х4

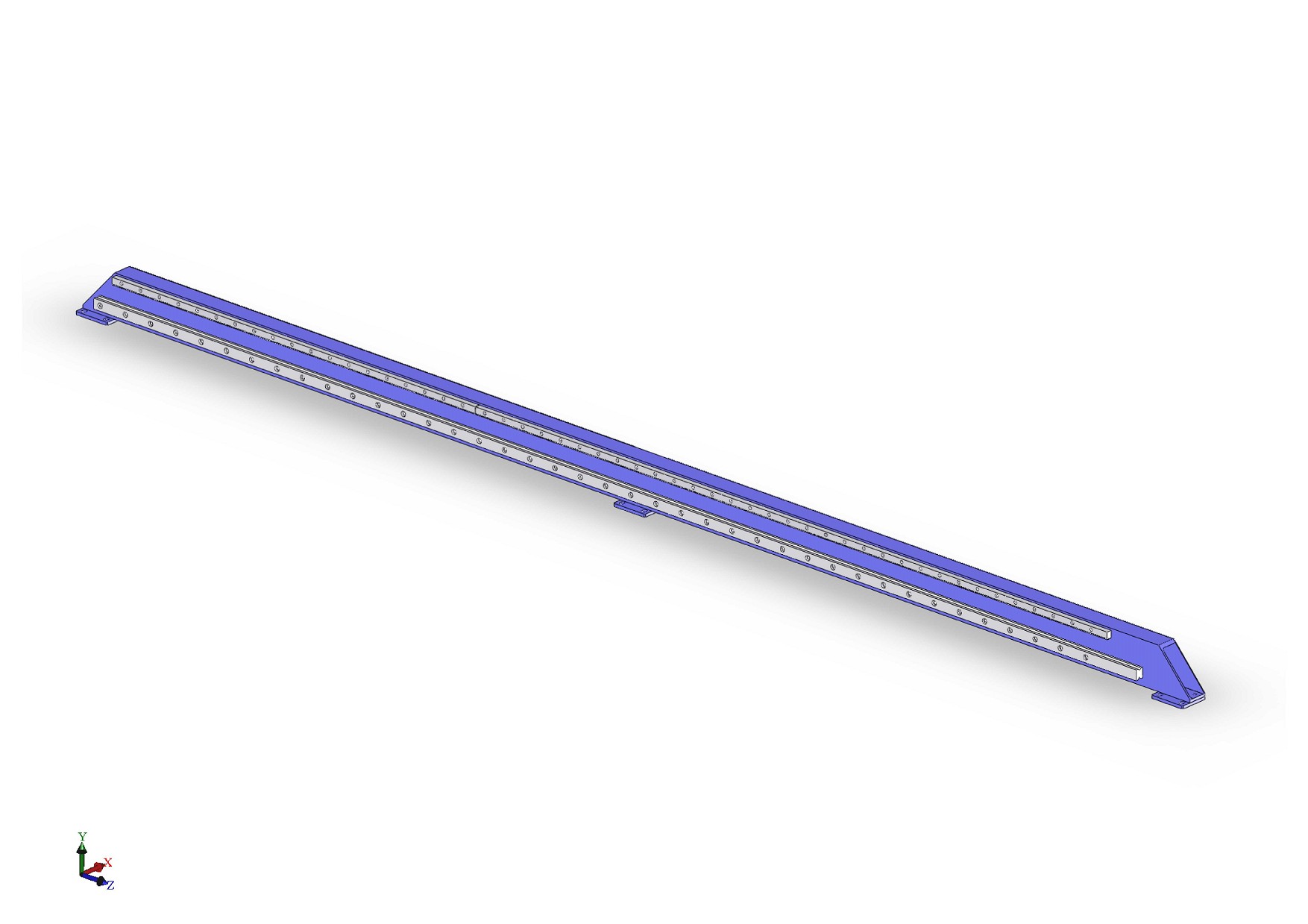

2. Рабочая поверхность

Рабочая поверхность имеет съемные решетчатые секции которые предотвращают падение мелких деталей в вытяжной короб и через них происходит вытяжка продуктов горения при резки. Сверху над решетчатыми секциями устанавливаются сменные полосы металла (стандартная полоса 40х4 мм) на которые непосредственно устанавливается лист металла. Эти полосы являются расходным материалом, т.к при резки они повреждаются лучом лазера.

Рабочая поверхность имеет съемные решетчатые секции которые предотвращают падение мелких деталей в вытяжной короб и через них происходит вытяжка продуктов горения при резки. Сверху над решетчатыми секциями устанавливаются сменные полосы металла (стандартная полоса 40х4 мм) на которые непосредственно устанавливается лист металла. Эти полосы являются расходным материалом, т.к при резки они повреждаются лучом лазера.

Вместо стола с воздушной вытяжкой можно использовать ванну с водой

Высокая скорость работы, улучшенное качество среза и повышенная производительность – это лишь малая часть преимуществ, которые можно получить при плазменном разделении металлов и сплавов с применением воды.

Способы резки металлов с использованием воды:

Вода может подаваться в столб плазмы небольшими объемами;

- Водоэлектрическая резка. При этом способу вода применяется в качестве плазмообразующей среды;

- Метод погружения или полупогружения. Металлы и сплавы разделяются в момент полного или частичного погружения в водяную ванну.

Дополнительные преимущества термического разделения металлов и сплавов с использованием воды.

1) Выделения вредных газов в атмосферу (такие как окислы азота и др.) сводятся к минимуму. Также не выделяются пыль, аэрозоль и дым – их осаждает вода.

2) Благодаря понижению температуры при процессах резки тепловая деформация деталей и срезов уменьшается, таким образом, кромка металла становится более ровной и гладкой.

3) Улучшаются условия труда и гигиены рабочего персонала.

При всех преимуществах обработка металла под водой имеет и небольшие ограничения. Так, усложняется контроль за плазменной резкой. Также сложности могут возникнуть в начале процесса при возбуждении дуги. При этом способе резки возможно использовать только ручное управление. Работа станков ЧПУ и других роботосистем часто является неоправданной.

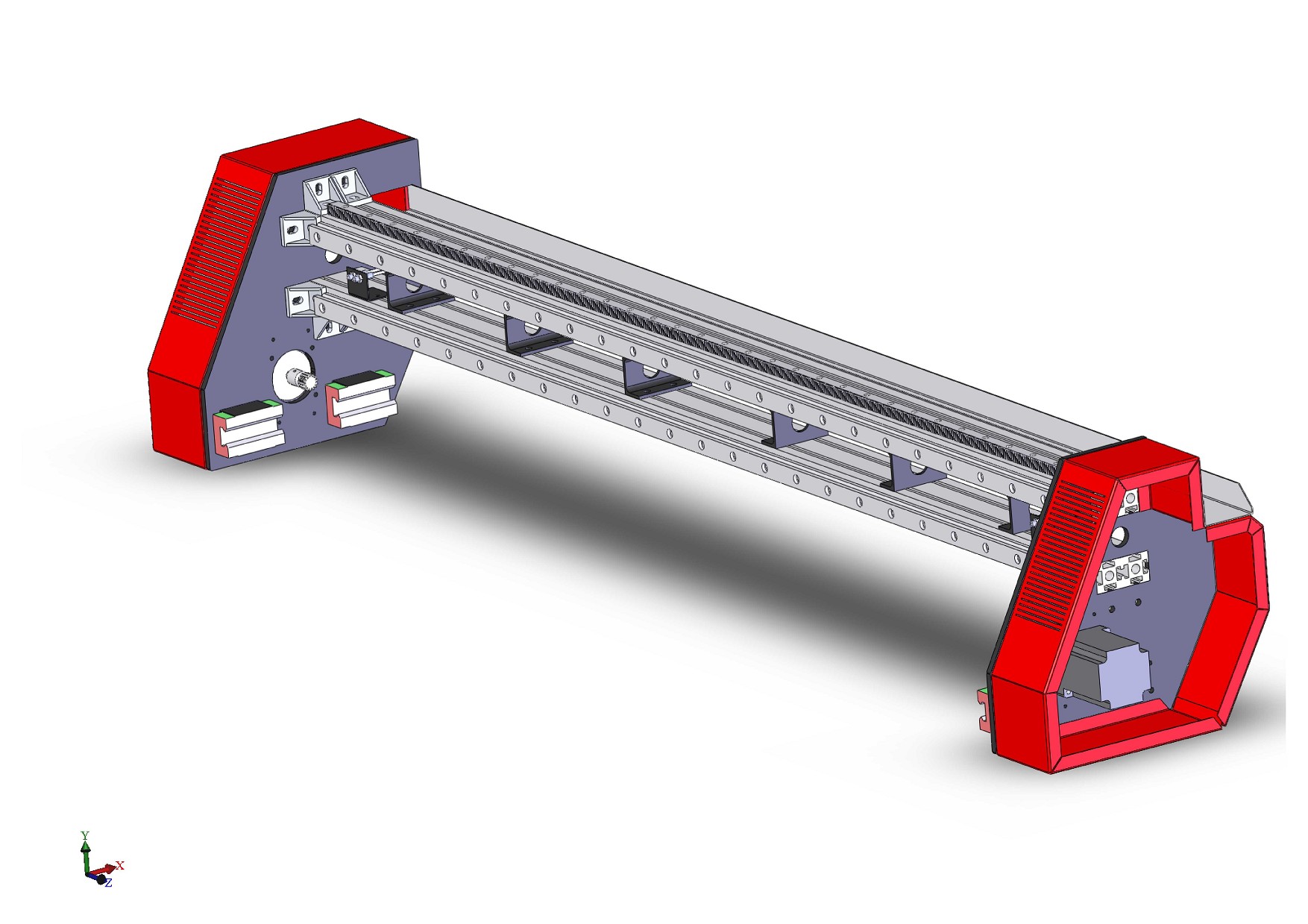

Всего балок две,левая и правая. На балку устанавливается линейные профильные направляющие тайваньской фирмы Hiwin и зубчатые рейки прецизионные с монтажными отверстиями.

Портал производит перемещение каретки с лазерным резаком вдоль оси Y.

Портал производит перемещение каретки с лазерным резаком вдоль оси Y.

Для перемещения портала,на него устанавливаются два двигателя гибридных шаговых биполярных

линейным профильным направляющим при помощи 4-х линейный модулей HGH30CAZAС0 установленных на портале. Зацепление с зубчатой рейкой происходит при помощи стандартной шестерни(М1.5, на вал 12.7мм, 14 зубов) установленной на выходном валу шагового двигателя. Портал собран на

профилях конструкционных из алюминиевого сплава 6063-Т5, благодаря высокой прямолинейности хорошо подходят для создания линейных перемещений и станков с ЧПУ. Станочный профиль не требует дополнительного фрезерования и шлифовки, направляющие могут устанавливаться напрямую на профиль. Сечение имеет специальный профиль, разработанный специально для повышения жесткости на изгиб и кручение, что в совокупности делает данный продукт очень удобным решением использования его в станинах станков с ЧПУ и корпусах модулей линейных перемещений. На портал также устанавливается зубчатая рейка

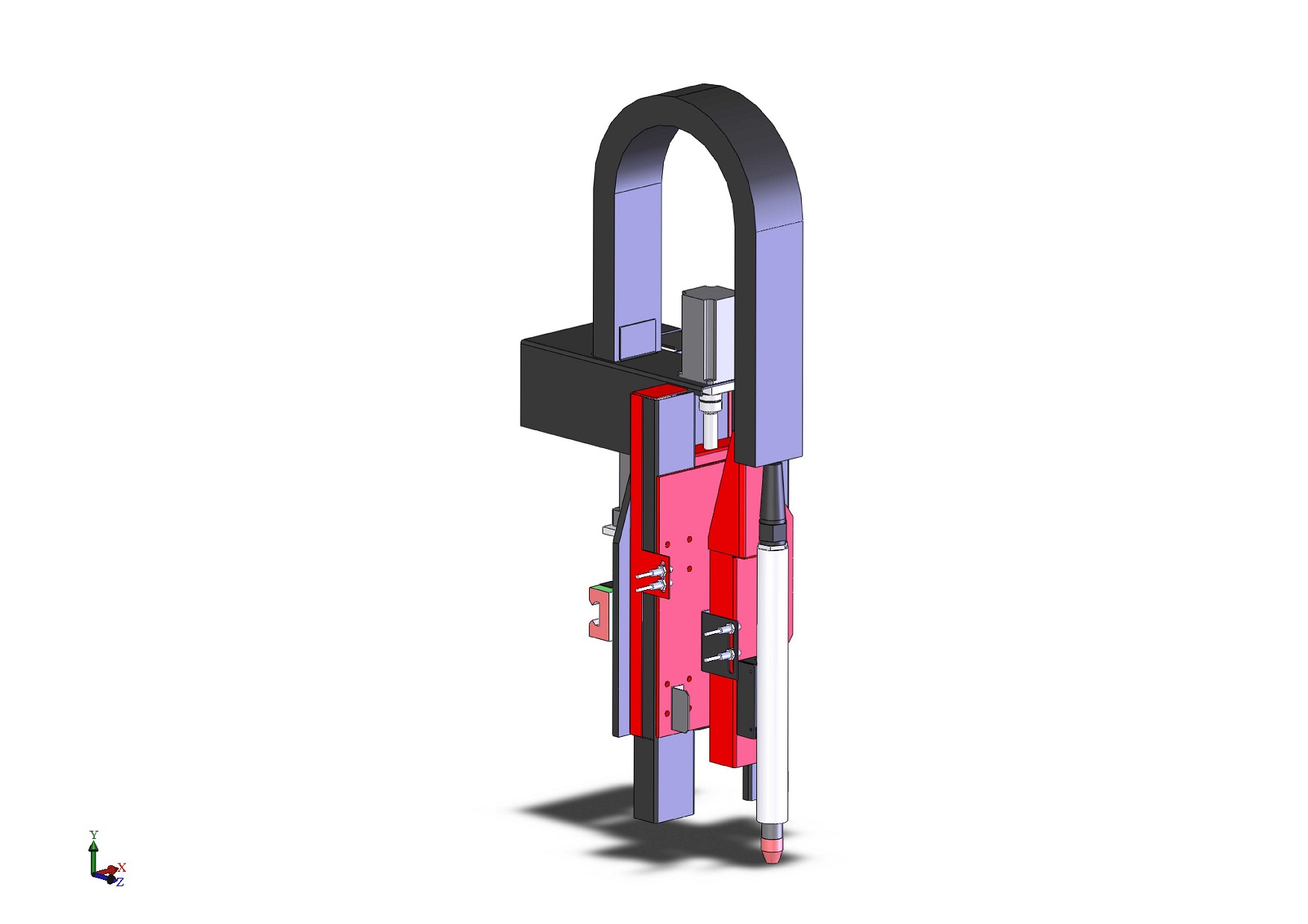

5. Каретка

Каретка перемещает лазерный резак вдоль портала по оси Х. Для перемещения каретки,на нее устанавливается двигателя гибридный шаговый биполярный ST86-114. Перемещение портала происходить по

линейным профильным направляющим установленным на портале при помощи 3-х линейных модулей HGH30CAZAС0 установленных на каретки. Зацепление с зубчатой рейкой (установленной на портале) происходит при помощи стандартной шестерни(М1.5, на вал 12.7мм, 14 зубов) установленной на выходном валу шагового двигателя. На каретки установлен ползун для перемещения лазерного резака по оси Z. На ползун устанавливается

механизированный резак 180 град PMX 125

при помощи спец.подвеса “плавающая горелка”. Перемещение ползуна осуществляется при помощи гибридного шагового биполярного ST57-100 через шарико-винтовую передачу .

Шарико-винтовая передача – разновидность передачи винт-гайка для преобразования вращательного движения вала шагового или серводвигателя в поступательное движение. В ШВП используется трение качения, за счет чего КПД этого вида передачи достигает 98%. ШВП поставляется как подогнанная, законченная пара винт-гайка, благодаря высокой точности и плавности применяется в станках с ЧПУ и системах линейного перемещения. ШВП отличается исключительной износостойкостью, позволяет создать безлюфтовую передачу через создание натяга шариками большего размера или составных гаек

На подвесе “плавающая горелка” установлен датчик (PNP NO) для проверки поверхности. Каретка оснащена датчиками HOME и ESTOP. а так же датчиками HOME Y, ESTOP Y, HOME Z, LOW Z .

6. Источник питания

7. Панель оператора станка ЧПУ

В панели управления станка располагается вся электронная начинка станка.

Основные электронные узлы:

1.Драйверы

Шаговый двигатель – двигатель со сложной схемой управления, которому требуется специальное электронное устройство – драйвер шагового двигателя. Драйвер шагового двигателя получает на входе логические сигналы STEP /DIR , которые, как правило, представлены высоким и низким уровнем опорного напряжения 5 В, и в соответствии с полученными сигналами изменяет ток в обмотках двигателя, заставляя вал поворачиваться в соответствующем направлении на заданный угол. Сигналы STEP /DIR генерируются ЧПУ-контроллером или персональным компьютером, на котором работает программа управляния типа Mach 3 или LinuxCNC .

Задача драйвера – изменять ток в обмотках как можно более эффективно, а поскольку индуктивность обмоток и ротор гибридного шагового двигателя постоянно вмешиваются в этот процесс, то драйверы весьма отличаются друг от друга своими характеристиками и качеством получаемого движения. Ток, протекающий в обмотках, определяет движение ротора: величина тока задает крутящий момент, его динамика влияет на равномерность и т.п.

На станок с чпу необходимо 4 драйвера, один на каждый шаговый двигатель

2. Плата расширения

Плата коммутации предназначена для подключения приводов станка с ЧПУ к LPT-порту компьютера под управлением Mach3, EMC2 и т.п., а также к другим IEEE1284-совместимым контроллерам. Она использует напряжение питания 5В от USB-порта или внешнего источника, и дает возможность:

- управлять 5 осями по протоколу STEP/DIR или CW/CCW

- подключить 5 датчиков входных сигналов к оптоизолированным входам

- управлять шпинделем, помпой СОЖ или иным устройством через силовое реле

3.Линиейный источник питания

Линейный блок питания -это специализированный трансформаторный ИП для приводов станков с ЧПУ. Разработан специально для питания индуктивной нагрузки с импульсным потреблением тока, такой, как драйверы шаговых двигателей и серводвигателей. Блок оснащен дополнительным выходом 5 В для запитки логических устройств и плат опторазвязки.

THC предназначен для использования с системами плазменной резки на основе MACH3.

Модуль thc выдерживает заданное напряжение (высоту горелки над металлом) выдавая команды THC UP, THC DOWN для Mach3. Устройство определяет сигнал ARC OK по напряжению.

Работает с большинством разновидностей плазморежущего оборудования. Поддерживает ВВ и ВЧ поджиг.

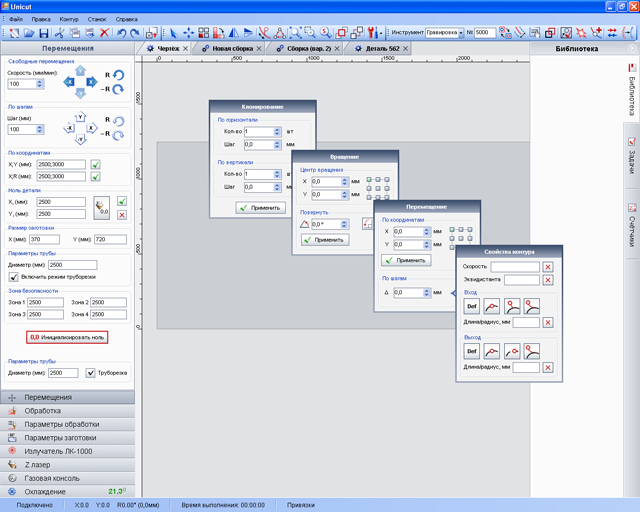

5. Компьютер

На компьютере должен быть установлен специальный софт Mach3.

Mach3 – это программное обеспечение предназначенное для управления ЧПУ. Применяется как на станках так и на профессиональном оборудовании. С помощью Mach3 можно осуществить полноценное преобразование стандартного ПК в полнофункциональную станцию управления 6-осевым станком с ЧПУ .

Основные возможности Mach3 :

- Преобразование стандартного ПК в полнофункциональную станцию управления 6-осевым станком с ЧПУ

- Прямой импорт DXF, BMP, JPG и HPGL файлов с помощью встроенной программы LazyCam

- Трехмерная графическая визуализация УП G-кодов

- Генерирование файлов УП G-кодов в программе LazyCam или в Мастерах (Wizard)

- Полностью реконфигурируемый перенастраиваемый интерфейс

- Создание пользовательских M-кодов и макросов на основе VB-скриптов

- Управление частотой вращения шпинделя

- Многоуровневое релейное регулирование

- Применение ручных генераторов импульсов (MPG)

- Окно видеонаблюдения за ходом обработки

- Совместимость с сенсорными мониторами (Touch screen)

- Полноэкраннный пользовательский интерфейс

Современные компьютерные технологии если и не полностью избавили от необходимости применять ручной труд, то свели ее к минимуму точно. Применение лазерных станков тоже с каждым годом приобретает все больше поклонников.

Называют целый комплекс приспособлений, предназначенных для обработки различных поверхностей. Управление осуществляется при помощи компьютерных программ.

Какие материалы можно обрабатывать?

Аппарат применяется для обработки, создания рисунков на многих видах поверхностей:

- Зеркало.

- Стекло.

- Камень.

- Акрил.

- Кожа.

- Бумага.

- Картон.

- Дерево.

- Шпон.

- Фанера.

И это далеко не полный список возможностей применения резки с ЧПУ. Применение бесконтактных технологий позволит обработать даже материалы небольшой толщины. Недавно автоматизация такой работы считалась в принципе невозможной. Как и простое создание рисунков для ЧПУ лазера.

Принцип работы прибора

В настоящее время любое лазерное оборудование отличается приемлемым уровнем цен. Потому оно набирает популярность, используется не только в крупном, но и в мелком бизнесе. Незаменимыми помощниками станут и рисунки с шаблонами, представленные в настоящем разделе. При этом качественная работа и высокая продуктивность характерны даже для самых бюджетных моделей.

Чтобы правильно использовать рисунки с помощью резки, надо понять, из чего состоит станок:

- Цельная станина.

- Стол, расположенный в горизонтальной плоскости.

- Передвижной портал. Его оснащают специальной головкой, излучающей лазерный луч.

Шаговой электромотор позволяет привести оборудование в движение. Числовая программная схема организует регулировку всех параметров. Приспособление с Числовым Программным Управлением устанавливает на определенных позициях лазер вместе с другими устройствами, исполняющими рабочие операции.

У узла оптики агрегатов тоже несколько компонентов.

- Трубки с лазером.

- Излучатель в виде головки.

- Отражающие устройства с формой зеркал.

- Фокусировочный механизм.

- Линза фокусировки.

Оборудование с возможностями

У данного оборудования основной рабочий инструмент — с лазерной основой. Его отличает высокий показатель мощности. Благодаря чему и становится доступной обработка материалов, наделенных параметрами разного типа.

Благодаря таким технологиям можно получать детали с различными характеристиками, габаритами.

Возможности установок на лазере стоит рассмотреть подробнее, чтобы правильно использовать рисунки с шаблонами.

- Резка.

Это доступный вариант технологии, хотя и не самый эффективный. Лазерный резак потребляет меньшее количество энергии, чем плазменный аналог при выполнении такой же работы. Даже при применении термической обработки. Преимущество данной разновидности резки – точность краев, возможность сохранить оптические показатели.

Резку делают сквозную, либо несквозную. Применение второго варианта актуально в случае изготовления сувенирной продукции. Обработка лазера способствует быстрому снятию верхнего слоя у пластика. Это позволяет сформировать рисунок на поверхности второго слоя. Такая ювелирная работу под силу только станкам с лазером и ЧПУ.

- Гравировка.

Это решение имеет свой принцип работы. Тонкие насквозные резы наносятся аккуратно, шаг за шагом. После этого составляется линия, имеющая необходимые габариты. Не важно, насколько сложное изображение, насколько толстый материал. Основное преимущество гравировки лазером – сохранение высокой скорости.

В каких направлениях используется оборудование?

Это важный момент для тех, кто только собрался приобретать станки.

- Создание сувенирной продукции.

В производстве сувенирной продукции именно лазерные станки показали высокую эффективность. Уже говорилось о том, что бесконтактная обработка делает возможным создание рисунков на деталях с любыми параметрами. Что облегчает весь рабочий процесс. Даже ручки и USB-брелоки обрабатываются при помощи данной технологии.

- Информационная, наградная продукция.

Лазерные станки удобно использовать для изготовления табличек с какой-либо информацией. Дипломы из двухслойного пластика, наградные сертификаты – и в этой сфере лазерным станкам практически нет равных. Главное – подобрать правильные чертежи.

- Рекламная продукция.

Особенно оборудование актуально при создании интерьерных и наружных элементов. Удачно после применения станков смотрятся поверхности из акрила, оргстекла – у них появляется глянцевый торец, радиусов от фрезы не остается. Чем мельче элемент – тем проще его будет вырезать, когда применяются плазморезы.

- Резка фанеры и шпона.

При оформлении интерьеров технология лазерной резки получила широкое применение. Речь идет об изготовлении накладных элементов, декорировании мебели, создании радиаторных и вентиляционных решеток. Обычно речь идет об элементах с небольшой толщиной, хрупких.

На фрезерах изготовить такие детали практически невозможно, потому как сложно избежать появления сколов и трещин, других подобных дефектов. Детские игрушки конструкторы и отдельные элементы интерьера так же могут быть изготовлены с применением данной режущей технологии.

Для данного направления характерно и активное применение лазерной резки шпона. Особенно, когда речь идет о производстве маркетри, инкрустации. В Эрмитаже многие предметы созданы с использованием данной технологии.

- Упаковочные работы, изменение структуры поролона и пластиковых изделий.

Уже мало кого удивишь упаковкой, изготовленной с применением именно лазерных станков. Оборудование удобно тем, что его можно легко и быстро запрограммировать в любой момент. Не надо привязываться к определенному тиражу, настраивать сложные линии для подачи материалов. Поверхность избавлена от заломов при бесконтактной обработке. Поверхность рисунка выглядит красивой.

Ширина зоны обработки обозначается обычно в первом артикуле обозначения той или иной модели. Выбирая тот или иной прибор, надо всегда помнить о возможности столкнуться с необходимостью решить нестандартные задачи. Чем больше размер рабочей зоны – тем больше будет спектр задач, которые ставятся перед рабочими.

Следующие факторы должны быть учтены при эксплуатации.

- можно использовать, не создавая печатные формы, клише и матрицы. Соответственно, не нужно приобретать дополнительное оборудование, привлекать к обработке больше людей.

Большинство операций легко выполняются в домашних условиях. Как и сама подготовка рисунков. Резать их не составит труда.

Благодаря этому экономится и время, которое тратится на допечатную обработку. Производственный процесс ускоряется, производительность любой установки становится лучше.

- Лазерные технологии известны тем, что не требуют применения большого количества материалов.

Без самого лазера гравировка не выполняется. А установка работает на питании от обычной электроэнергии. Одного лазера должно хватать примерно на 20 тысяч часов непрерывной работы. Интенсивная эксплуатация одного устройства может длиться до 7 лет. Даже если резка проводится постоянно.

- Один оператор вполне справляется с обслуживанием установки. Главное требование – умение работать с графическими программами.

- Изделия можно изготавливать как малыми, так и единичными партиями. Для оформления рисунков и их непосредственного производства создаются рабочие файлы, в специальной программе.

- Итог любой работы – получение долговечных изображений, устойчивых к воздействию любых внешних факторов. Чертеж можно сохранить на будущее.

Лазерная гравировка: подробнее о технологии

При использовании данной технологии предполагается, что методом сублимации материал удаляется с поверхности заготовок. Результат достигается благодаря воздействию на поверхность материала сфокусированного лазерного пучка. Мощность при работе резкой для него сохраняется максимальная.

Главное – правильно управлять параметрами установки, чтобы добиться желаемого результата. Лазерная гравировка во многом работает по таким же принципам, что и принтер. Оборудование максимально удобно благодаря тому, что практически ни один этап не осуществляется вручную. Это требуется только при подготовке рисунков. А в готовом виде изображение прослужит максимально долго, без каких-либо повреждений.